A convite da Abraciclo, MTB Brasília realizou um tour pelas unidades de produção dos fabricantes nacionais Caloi, Audax/Houston, Sense e OX/Oggi

Na semana passada, o MTB Brasília participou, juntamente com outros representantes da da mídia especializada, de uma visita a quatro fábricas de bicicletas localizadas no Polo Industrial de Manaus, a convite da Associação Brasileira dos Fabricantes de Motocicletas, Ciclomotores, Motonetas, Bicicletas e Similares (Abraciclo).

Na ocasião, tivemos a oportunidade única de conhecer detalhadamente a linha de produção da Audax, Oggi, Sense e Caloi e conferir de perto todas as etapas da fabricação de uma bicicleta. Confira!

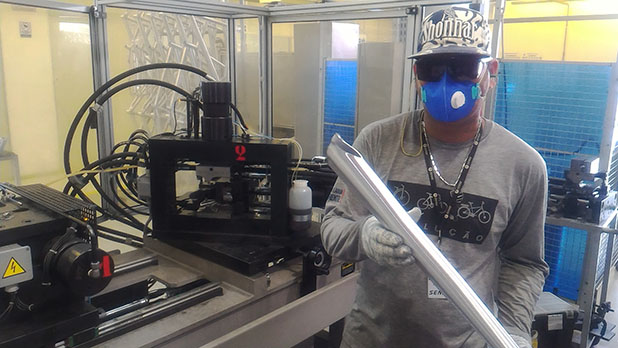

Preparação do material – Os tubos de alumínio 6061 são originários de fábricas na China e em Taiwan e, dependendo do fornecedor, podem vir já separados por kits ou embalados por tipo (tubo superior, inferior, dropouts etc.).

O material já vem de lá hidroformado de acordo com o design da bicicleta, mas precisam ter suas extremidades aparadas de forma poderem encaixar-se com precisão.

Embora o corte do alumínio possa ser realizado através de laser, seu uso não é aconselhado na construção de quadros de bicicleta, pois como trata-se de um processo térmico, pode afetar a estrutura do material na região de corte.

Para evitar este problema, fabricantes como a Sense utilizam um maquinário especial importado da Itália que corta o alumínio com precisão através de facas hidráulicas.

Brasagem – Logo após a etapa de corte, os tubos passam por um procedimento denominado brasagem, onde os suportes de conduítes são colados aos tubos por meio de uma solda de baixa temperatura. Nesta etapa, são realizados também os furos para a instalação dos suportes de garrafa.

Ponteamento – O processo de dar forma ao quadro inicia-se com o encaixe dos diversos tubos, realizado com o auxílio de uma mesa especial, que se ajusta aos diversos tamanhos a serem produzidos. Nesta etapa é realizado um pequeno procedimento chamado ponteamento, onde um único ponto de solda mantém a tubulação na posição correta onde serão definitivamente soldados.

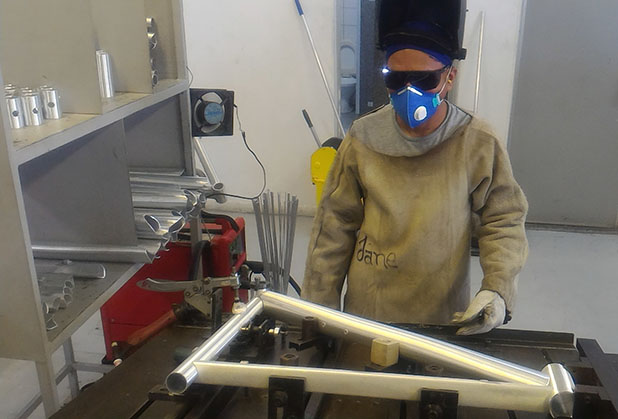

Soldagem – Uma das etapas mais críticas do processo de construção do quadro é a soldagem, que irá definir a durabilidade e a estética do conjunto. A solda em alumínio exige a expertise de trabalhadores experientes, cuja capacidade de produção pode situar-se entre 12 a 14 quadros por turno.

O triângulo dianteiro é montado separadamente do traseiro e posteriormente unidos em uma segunda linha de montagem.

Após esta etapa, os quadros são conferidos um a um por um inspetor de qualidade, sempre atento a imperfeições e respingos de solda.

Alinhamento – Mesmo com toda a precisão dos tubos perfeitamente encaixados em um gabarito, pequenas distorções no quadro decorrente da temperatura da solda exigirão seu alinhamento manual.

Os requisitos de alinhamento são muito severos e influenciam diretamente na qualidade do quadro. O alinhamento se faz logo após a soldagem e incrementa as tensões porque altera o estado “natural” da estrutura ao final da soldagem, que logicamente não é alinhado.

O quadro é fixado em uma mesa especial e analisado com gabaritos e réguas. Como nesta etapa o alumínio ainda é muito macio, eventuais correções são facilmente realizadas com pequenas pancadas realizadas com um martelo de borracha ou por uma lima.

Tratamento térmico

Maleável e leve, o alumínio é uma dos melhores materiais para se construir uma bicicleta, mas seu enfraquecimento decorrente à soldagem. Isto ocorre porque a condutividade térmica do alumínio é muito alta e a zona afetada pelo calor da soldagem, que é a que se enfraquece, se amplia.

Para aliviar tensões do material decorrentes de seu alinhamento e restaurar as propriedades da liga nas zonas afetadas pelo calor da soldagem, é necessário que o quadro da bicicleta receba um tratamento térmico em duas etapas, denominadas solubilização e envelhecimento.

Solubilização – Neste momento, o quadro é colocado em um forno especial que o aquece a cerca de 530 ºC por cerca de uma hora e meia, tempo suficiente que irá assegurar que a peça inteira esteja na mesma temperatura.

Em seguida, o quadro é resfriado rapidamente em um banho de água e aditivos poliméricos a temperatura ambiente. Após o processo, é necessário um novo alinhamento do quadro, já que a liga tratada oferece resistência moderada e boa ductibilidade, propriedades que facilitam esta operação.

Envelhecimento – Um segundo tratamento térmico é realizado antes da pintura do quadro. É o último passo de fabricação do quadro propriamente dito e consiste em aplicar um calor de 180 º C por cerca de 8 horas.

“Após esta segunda etapa ele [o quadro] volta a ter a propriedade mecânica de uma liga 6061 T6 por toda sua extensão por igual”, diz Átila Valadares, Diretor Industrial da Caloi em Manaus.

Usinagem – Nesta etapa, o tubo da caixa de centro recebe sua rosca para a futura montagem do movimento central. Também aqui o tubo do canote do selim tem seu interior usinado com precisão, o que elimina pontos de solda e imperfeições, permitindo assim a instalação do banco da bike.

Nesta etapa também é realizado o corte no topo do tubo do selim, que permite a instalação e funcionamento da blocagem do canote.

Pintura e adesivagem

Com o quadro finalizado, chega-se à etapa de acabamento. Para evitar defeitos na pintura, é necessário que o quadro esteja completamente livre de agentes contaminantes. Isto é evitado através de um processo minuciosos de limpeza que utiliza um ácido especial que elimina oleosidades e outras impurezas.

O processo de pintura varia de fabricante para fabricante. Enquanto que alguns utilizam cabines individuais de pintura, outros utilizam uma área comum de acabamento.

Pendurados em ganchos como carne no açougue, os quadros recebem várias demãos de tinta, que pode ser do tipo em pó (mais dura e resistente) ou líquida.

Adesivagem – A indústria brasileira de bicicletas utiliza hoje basicamente três tipos de adesivagem: vinil adesivo, clear coat e a base de água. Os encarregados por sua aplicação fazem uso de gabaritos e réguas para posicionar a identidade visual da bicicleta.

A tarefa, que exige mãos firmes e medidas precisas é realizada em uma sala climatizada e sensivelmente mais silenciosa que as demais áreas das fábricas.

Verniz – Para proteger os adesivos e a pintura, o quadro recebe acabamento final com verniz transparente.

Montagem

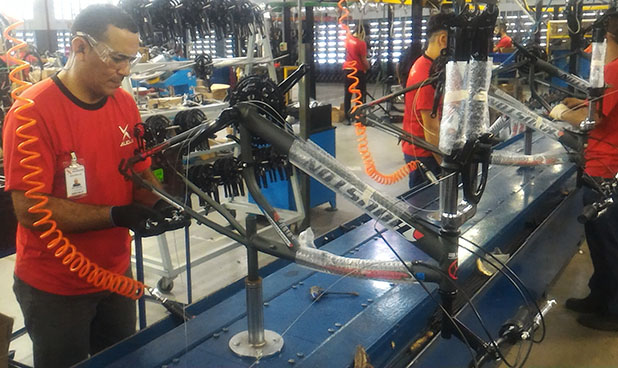

Nesta etapa, os quadros seguem para alinha de montagem, separados por modelos, tamanhos e cores. Uma esteira de produção movimenta-se com os quadros fixos em suportes e vão sendo montados por setores (freios, transmissão rodas etc.).

Para agilizar o processo de montagem, são utilizadas ferramentas pneumáticas para instalações do movimento central, da caixa de direção e de sua aranha, localizada na espiga do garfo dianteiro.

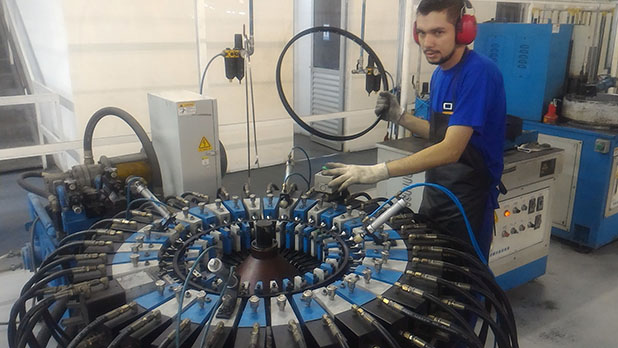

Componentes – Produzir em território brasileiro é palavra-chave no Polo Industrial de Manaus. Assim, vários componentes como aros de rodas e guidões, são fabricados pelas próprias empresas.

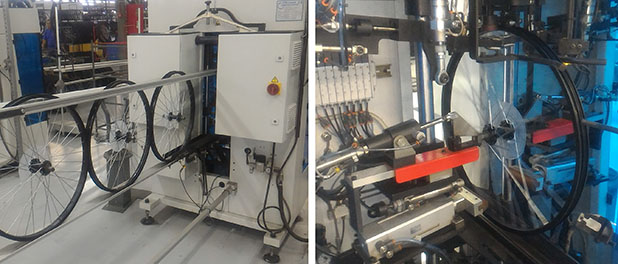

Após o perfilamento e montagem do aro, uma furadeira especial realiza simultaneamente os furos que receberão os raios e a entrada da válvula de ar. O equipamento, ajustável, permite a fabricação de rodas de diversas medidas.

Inicialmente, os raios são separados em inseridos nos cubos manualmente, antes de serem instalados no aro com o auxílio de um equipamento semi automático.

Em seguida a roda vai para um equipamento de ajuste, que alinha os raios distribuindo suas tensões uniformemente ao longo do aro.

Embalagem – Via de regra, por questão de espaço, as bicicletas são embaladas com a roda traseira, guidão e pedais desmontados. Por questão de segurança, durante o processo de montagem estes componentes são testados em suas posições e só então retirados novamente para serem empacotados.

Momentos antes de seu encaixotamento, as bicicletas das marcas Audax e Houston passam por um processo extra, a gravação a laser de seu número de série.

Carbono – Bicicletas com quadros de carbono exigem um nível de atenção redobrada em sua montagem. Por isto, estes modelos topo de linha contam com uma linha de montagem separada.

Aqui, não entra nenhum tipo de ferramenta pneumática, com exceção da bomba de ar: tudo é manual, ajustado pelos mecânicos mais experientes das fábricas.

Neste quesito, a Sense possui um diferencial a ser imitado: Cada bicicleta da linha de carbono recebe um certificado de conformidade assinado pelo mecânico que a montou.

Além disso, as bicicletas são embaladas em uma caixa de papelão especial, duas vezes mais resistente que as embalagens comuns.

Importadas – Todas as demais marcas de bicicletas do grupo Dorel a qual a Caloi também faz parte, são montadas na Zona Franca, incluindo bikes Cannondale, GT e Schwinn.

Embora os quadros destas marcas sejam produzidos no exterior, a Caloi trabalha com a hipótese que este panorama possa mudar em breve.

“Temos um plano de investimentos para os próximos 4 anos que contempla isto. Pretendemos estar prontos para soldar e pintar os quadros por aqui, dando esta possibilidade para o grupo Dorel”, disse Átila Valadares.

Os modelos topo de linha contam com uma unidade de montagem em separado, que recebeu o nome de Célula MKD Henrique Avancini, em homenagem ao ciclista brasileiro de maior destaque no cenário do MTB nacional e atleta patrocinado pela Cannondale.

Nesta unidade, um modelo em particular chamou a atenção. Trata-se da nova e-bike da Caloi, a e-Vibe, equipada com motor Shimano STePS.

Controle de qualidade

Para garantir a resistência e a qualidade de suas bicicletas, os fabricantes submetem seus produtos regularmente a testes de fadiga, simulando situações muito mais extremas que durante a pedalada normal, como neste teste com o guidão da Sense:

Em um teste desse tipo, os materiais são deliberadamente induzidos a encontrar seus pontos de estresse, indicando onde eles podem falhar e em qual momento isso ocorrerá.

Esta margem de segurança e qualidade possibilita aos fabricantes trabalhar com garantias mais extensas:

| Marca | Alumínio | Carbono |

|---|---|---|

| Sense | 5 anos | 3 anos |

| Audax | Vitalícia* | 3 anos |

| Oggi | Vitalícia* | 2 anos* |

| Caloi | 5 anos | 3 anos |

*Somente para o primeiro proprietário

MTB Brasília Seu portal de notícias sobre o mundo da bicicleta

MTB Brasília Seu portal de notícias sobre o mundo da bicicleta