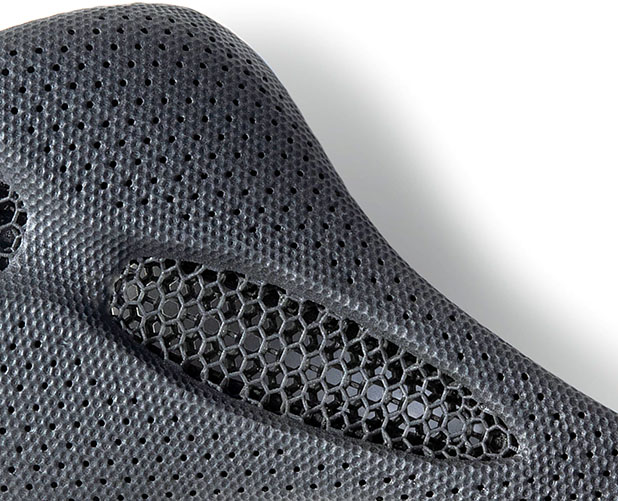

Protótipo de selim da Specialized substitui o tradicional acolchoamento em espuma por uma complexa estrutura impressa a partir de polímeros líquidos solidificados a laser

Um novo projeto de desenvolvido pela Specialized promete revolucionar a construção de selins de bicicleta, ao substituir o acolchoamento de espuma e sua cobertura por uma estrutura em forma de treliça feita de polímeros especiais impressos em 3D.

Projetado pela marca estadunidense de bicicletas, o novo selim S-Works Power Mirror é produzido pela Carbon 3D, empresa especializada na impressão de polímeros de carbono para a indústria esportiva e que possui em seu currículo trabalhos para clientes como a Adidas e a Riddell.

O protótipo de selim é produzido a partir da impressão de uma treliça feita de 14 mil jatos de polímero líquido, criando uma estrutura com o formato externo similar aos demais selins da linha Power, mas com características de conforto, ventilação e performance inalcançáveis para um modelo de espuma comum.

Para seus desenvolvedores, o novo selim pode ser um marco na redução das dores causadas pelo excesso de pressão das regiões glúteas e na virilha, funcionando como uma espécie de ‘amortecedor’.

Durabilidade superior – Outra grande vantagem do emprego da tecnologia na construção de selins é a durabilidade aumentada, já que ao contrário da espuma, o polímero não perde suas características de densidade, além de sofrer menos com a exposição às intempéries.

Testes – Após produzir os primeiros protótipos, a Specialized passou o novo selim para a fase de testes, que estão sendo realizados em condições reais de uso intenso por seus atletas profissionais da equipe de estrada Bora-Hansgrohe e da equipe Specialized Racing de mountain bike XC. Até o presente momento, não há a previsão de uma data de lançamento comercial.

Tecnologia 3D

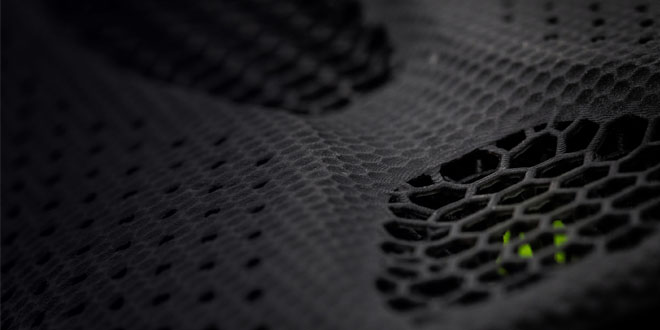

A tecnologia utilizada pela Specialized na produção do S-Works Power Mirror é a impressão DLS (Digital Light Synthesis), na qual a impressora utiliza feixes de laser para solidificar jatos de um polímero líquido que se solidifica sob a ação da luz, criando camada por camada uma estrutura complexa desenhada com o auxílio de um computador.

O final da impressão resulta em uma estrutura em forma de colmeia, composta por cerca de 14 mil hastes ligadas a quase 8 mil pontos, dando assim forma ao selim.

Com esta tecnologia, é possível customizar cada elemento da estrutura, variando sua densidade ao longo do selim de forma proporcionar zonas de conforto e de sustentação personalizadas. Após a impressão, a trama é colada a uma carcaça de fibra de carbono que aloja também os trilhos do selim.

MTB Brasília Seu portal de notícias sobre o mundo da bicicleta

MTB Brasília Seu portal de notícias sobre o mundo da bicicleta